Laserbaserad ythärdning

När du vill ha härdning med minimal formförändring

Laserhärdning är en ythärdningsmetod med hög precision där endast valda områden härdas. Det ger flera fördelar, exempelvis en hård yta med bibehållen seghet i övrigt material men även minimala formförändringar efter härdning. Tack vare laserns höga effektivitet och det faktum att härdning bara sker där det behövs ger processen dessutom ett mycket lågt klimatavtryck.

Laserhärdning kan ersätta många andra härdningsmetoder, till exempel sätthärdning, induktionshärdning eller olika typer av nitrering, och kan utföras på alla härdbara material. Jämfört med induktionshärdning och sätthärdning så blir formförändringarna betydligt mindre vilket minimerar behovet av efterbearbetning. Normalt ligger härddjupet inom intervallet 0,2-2,0 mm vilket är betydligt större än vid nitrering. Ythårdheten blir i paritet med andra härdmetoder och beror på grundmaterialets kemiska sammansättning.

Referenscase

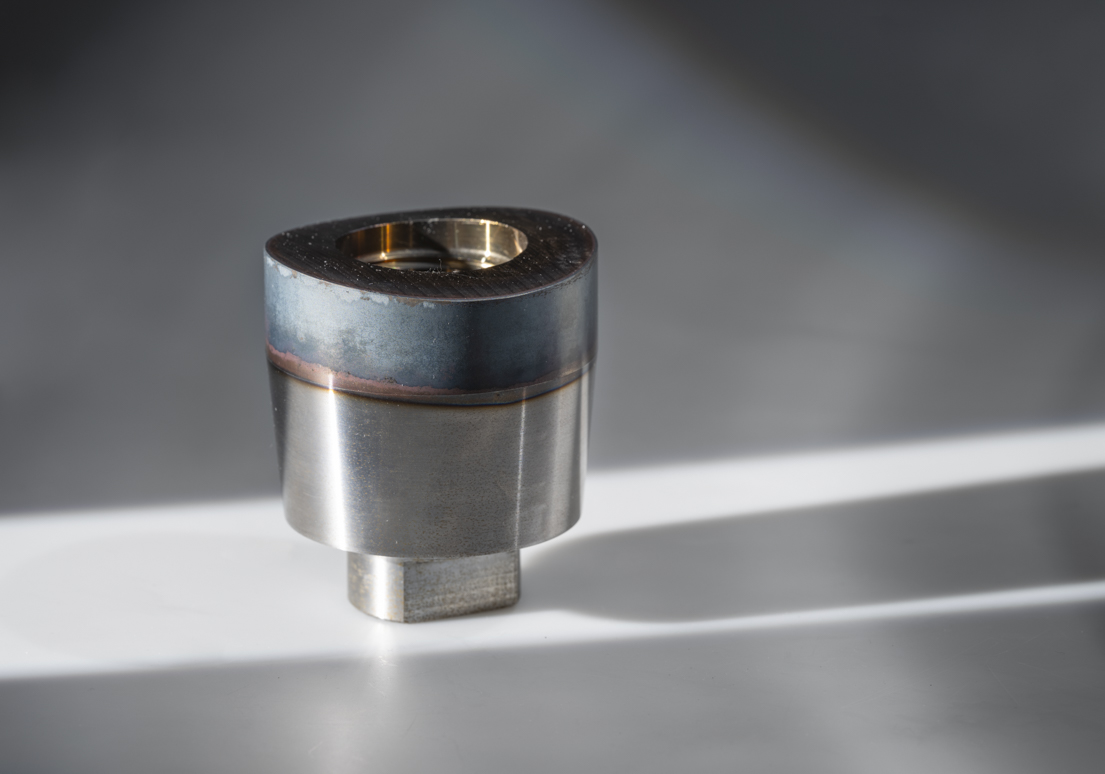

Formstål Uddeholm Rigor

Formstål tillverkat i Uddeholmsstålet Rigor som med utmärkt kombination av seghet och nötningsbeständighet lämpar sig väl för laserhärdning. På bilden är de arbetande ytorna laserhärdade till ca 60 Hrc. Formstålet är helt färdig bearbetat före laserhärdningen och används direkt utan någon ytterligare bearbetning efter som annars är vanligt vid andra härdmetoder pga formpåverkan.

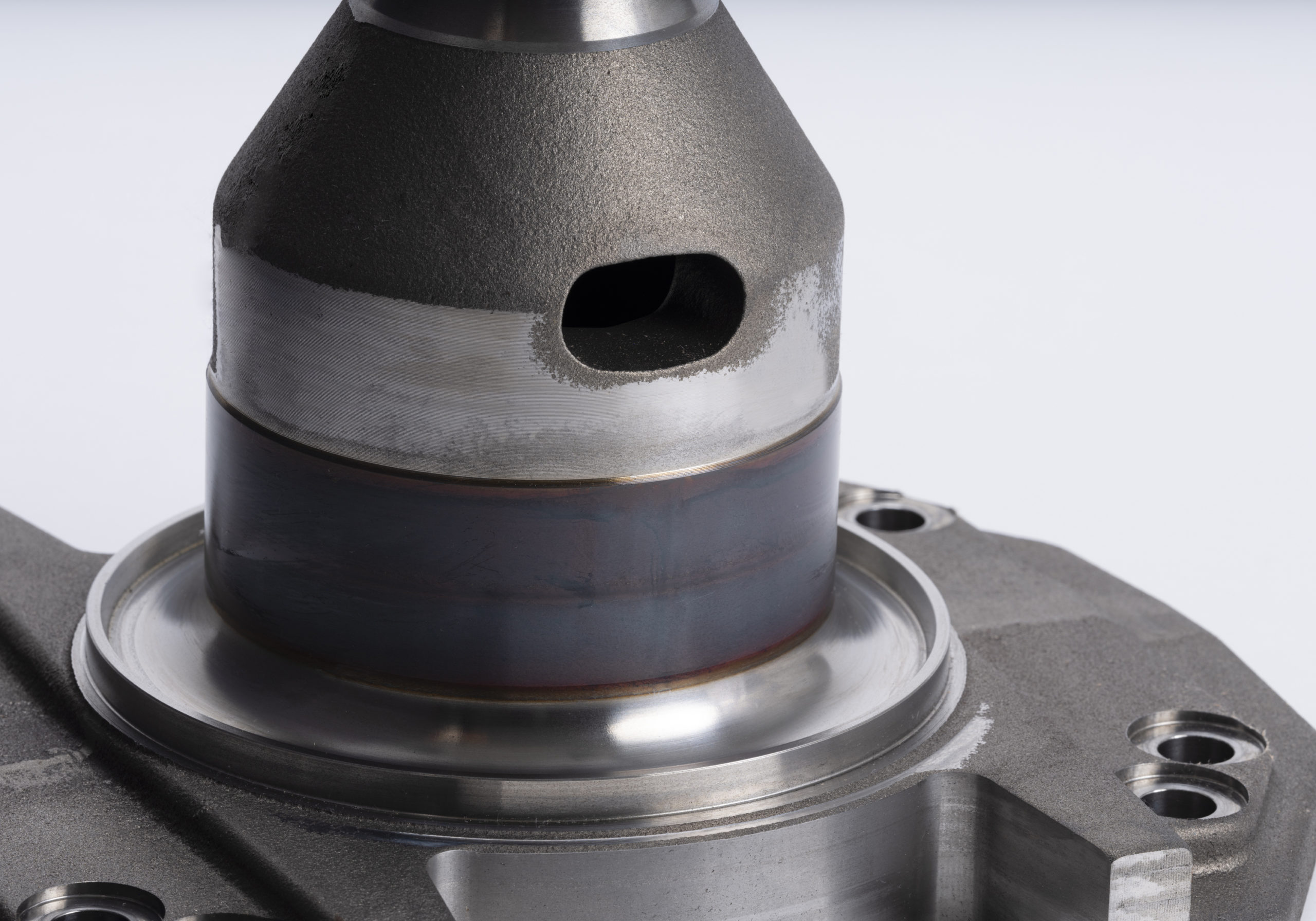

Serieprodukt Segjärn EN-GJS-600-3

För Osby Mekan AB laserhärdar vi serieprodukt Axel Midjeled som sitter i Dynapacs midjestyrda vägvältar. Grundmaterialet är segjärn EN-GJS-600-3 och ytan som laserhärdas är en h7-lageryta, diameter 180mm. Laserhärdningen sker direkt på den slutbearbetade h7-lagerytan som sista steg. Härddjupet är ställt till ca 1,0mm. Tidigare induktionshärdades produkten men då krävdes maskinell bearbetning efter härdning pga den större formförändringen.

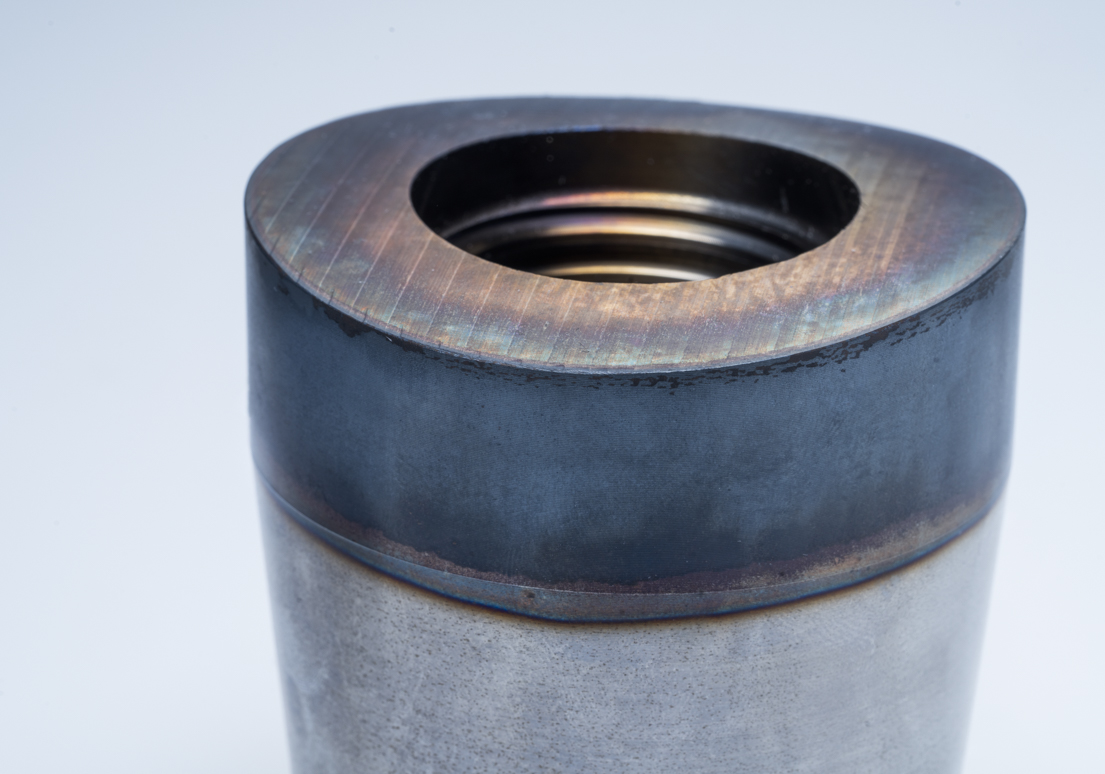

Maskindel toolox®44

Maskindel-Slaghammare tillverkad i material Toolox 44®. Laserhärdningen sker enbart på den slitageutsatta ytan och därmed bibehålls egenskaperna ”Hög Grundhårdhet” och ”Hög Seghet”. En oslagbar kombination i denna typ av process. Härddjupet är ställt till ca 1,7mm och ythårdheten uppgår till ca 57 Hrc.

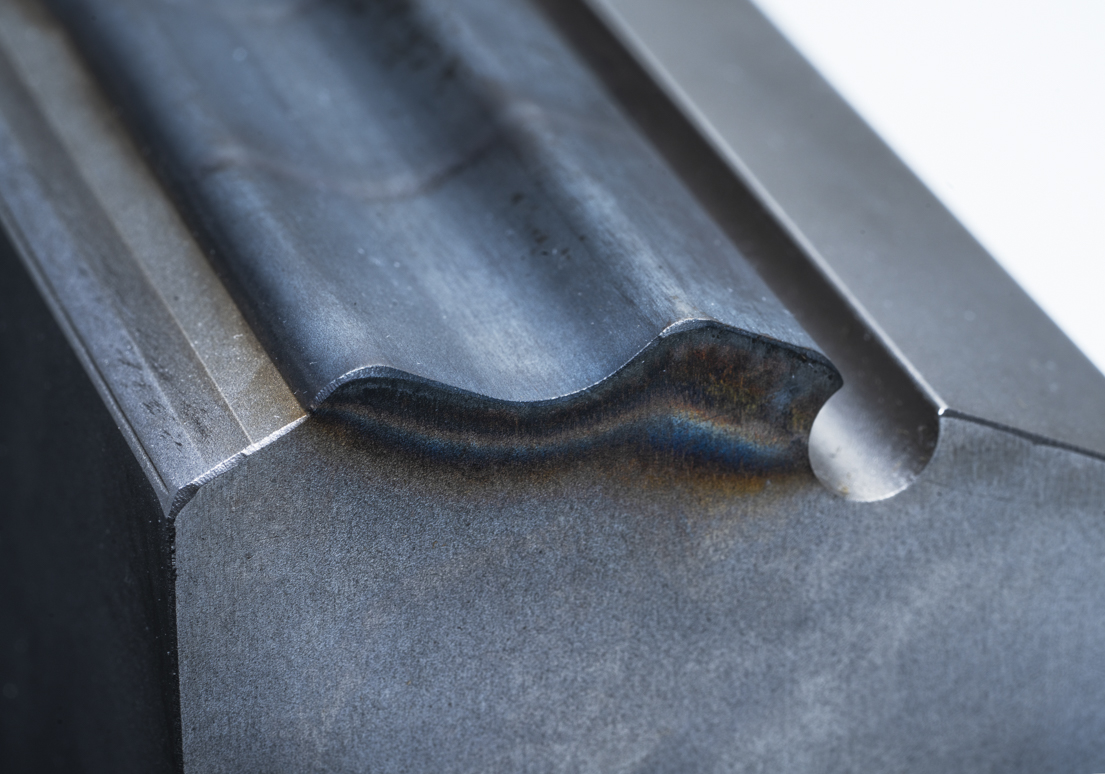

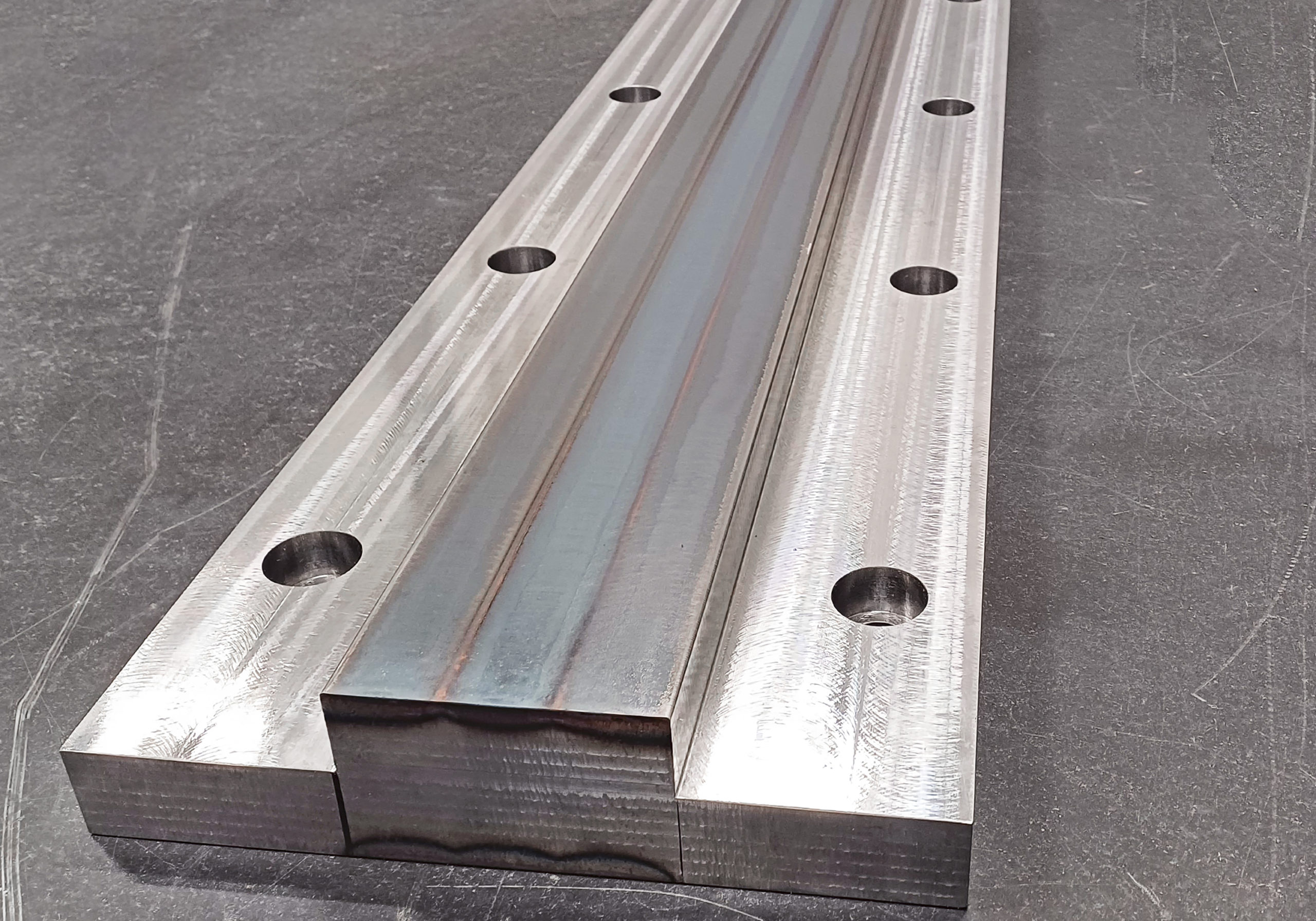

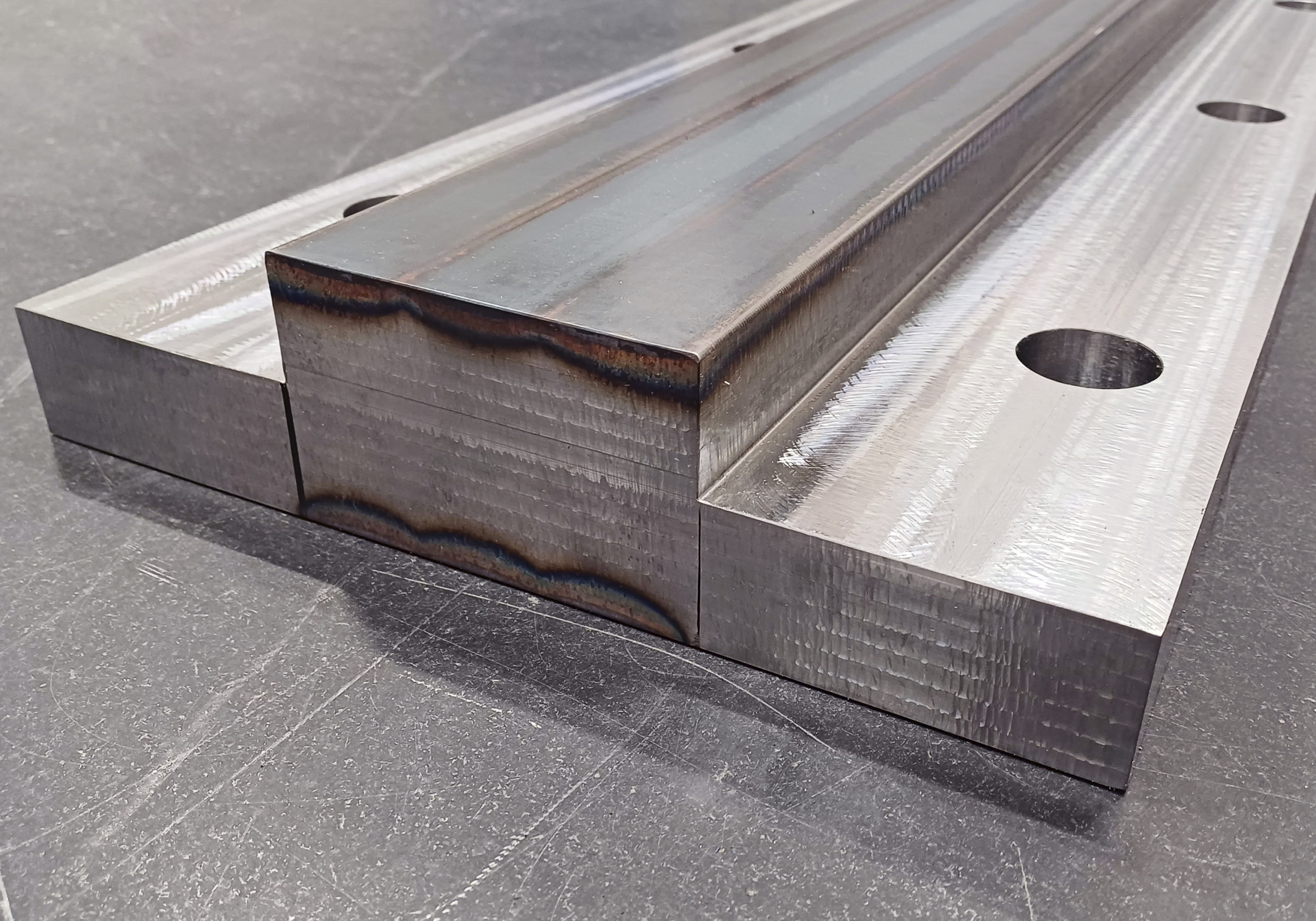

Gejdskena 1.2312

För vår kund Skoogs Mekaniska laserhärdar vi bla. Gejdskenor för hjul till materialtransport i ett varmvalsverk. Ytan har en bredd på 100mm och den laserhärdas med 3st härdbanor till ca 55Hrc och med ett härddjup på ca 2,0mm. Pga formkravet laserhärdas även motstående sida och på så vis erhåller kunden en rak och plan produkt. Materialkvalité 1.2312 är ett seghärdat verktygsstål som med sin grundhårdhet på 280-320HB bär upp den laserhärdade ytan som i sin tur klarar bära stora yttryck.

Laserbaserad ythärdning

Om laserhärdning

Målet med alla ythärdningsmetoder är att få ett hårt ytskikt och en bibehållen seg kärna.

Vid laserhärdning används laserljusets höga energitäthet för att värma upp aktuell yta till austenitiseringstemperatur, dvs mellan 900-1200 grader. Upphettningstiden tar endast ett par tiondels sekunder och laserljuset förs över detaljens yta med hjälp av t ex en robot med matningshastighet från 1-24mm/s.

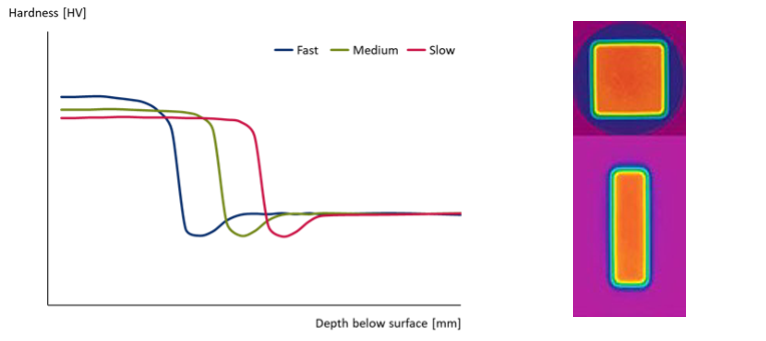

Den korta uppvärmningstiden gör att det omgivande kalla materialet snabbt kyler ned det uppvärmda området och därmed härdas ytan. Härddjupet bestäms av matningshastigheten och temperaturen och blir nomalt från ett par tiondels mm och upp till 3,0mm. Härdzonen är väl avgränsad mot det opåverkade grundmaterialet. Hårdheten avtar mycket snabbt i gränsen mellan härdat och icke härdat material.

Exempel på hur hårdhet och härddjup kan styras med laserns hastighet

Exempel på olika geometrier avseende laserljusets träffyta

Med olika optik-konfigurationer kan laserljusets träffyta väljas, vanligtvis som kvadratisk eller rektangulär, beroende på objektets form och kundens önskemål. Storleken på rektangeln kan vara exempelvis från 2mm upp till 60mm i båda riktningarna.

Vid sammanhängande större ytor som skall härdas måste härdningen utföras med överlappande spår. I överlappningszonen (ca 1,0mm) erhålles på grund av anlöpning en något lägre hårdhet än skiktet i övrigt.

Integrerat i lasersystemet finns en pyrometer som under hela processen mäter temperaturen på ytan samt korrigerar lasereffekten därefter. Tack vare pyrometern hålls alltid en stabil och kvalitén på härdskitet blir alltid hög och jämn. De faktorer som framför allt gör laserhärdning konkurrenskraftig är att den totala värmetillförseln är begränsad mer än i någon annan jämförbar metod. Deformationen hos arbetsstycket efter härdning blir minimal och det är möjligt att använda härdningen som ett sista steg i tillverkningskedjan. Kassationer och tillverkningssteg för att korrigera dimensionsförändringar p.g.a. deformationer kan minskas eller elimineras. Detta representerar ett stort steg framåt i strävan efter kostnadsminskningar.

På LaserTool kan vi hantera komplexa komponenter såväl som enklare raka detaljer. Vid mer komplicerade 3D geometrier eller vid stor omfattning sker programmering, som styr robot och process, oftast off-line. För den typen av jobb krävs 3D CAD-modeller av detaljen som ska laserhärdas.